| ルーレット式外部表示器内蔵のアングルシーケンサです。 表示器を確認しながら設定値の確認が出来ます。 自動進角、ティーチング、セーフティモニタ等の機能により、可変速機械への対応や安全性の確保が保障されます。 |

| 2008/10/11 | 概 要 | 2008/10/18 | 回転方向と原点設定 | ||

| 2008/10/18 | 出力の種類 | 2008/11/03 | プログラム設定 | ||

| 2008/11/03 | ティーチング設定 | 2008/11/03 | モニタ機能 | ||

| 2009/01/17 | セーフティモニター |

| 工場等ではプレス機等、機械の動力源としてたくさんのモーターが活躍しています。モーターはただ単純にONとOFF、または正転、逆転といった事を専用制御盤の指示により動いています。しかし、これだけではなく、もう少し込み入った制御を行いたい、それを実現するのが電子式ロータリーカム(アングルシーケンサ)です。 |

電子式ロータリーカム(アングルシーケンサ)は、モーターの回転検知には小型のレゾルバを用い、信号出力の判定・演算・操作をアングルシーケンサで行います。検知部と制御部が別々に分離されており、扱いやすく合理的に設計されています。 従来、メカ式ロータリーカムを用いてきましたが、設置スペースが限られる、複雑な出力信号が取得できない等の制限があります。こうしたメカ式ロータリーカムに代わって登場した物が電子式ロータリーカムであり、従来型と比べて多数のメリットがあります。

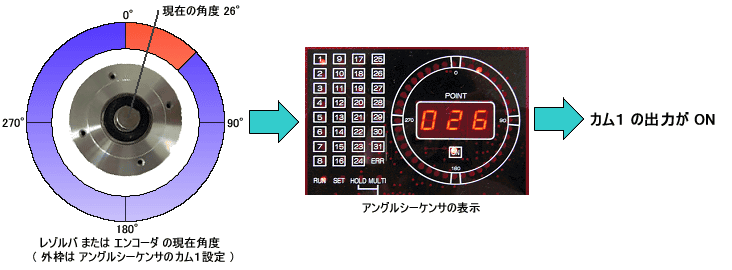

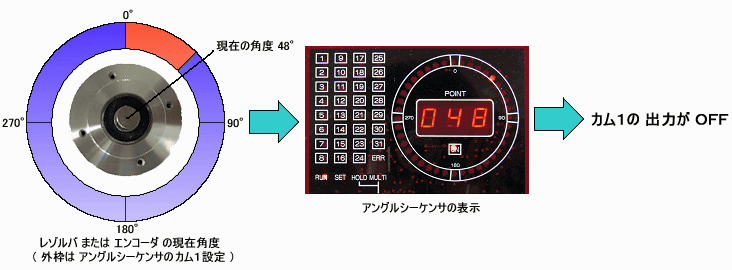

カムは回転する軸に取り付けられ、軸には楕円になった円盤が取り付けられており、軸が回転して円盤の凹凸が変化する事によって円盤外周に設置されているスイッチが変化し、信号のON/OFFを行います。これがメカ式ロータリーカムの原理で、回転軸が特定の角度になったらスイッチングを行って他の機器を制御する事になります。 電子式ロータリーカム(アングルシーケンサ)では、レゾルバからの情報を元に現在の軸角度を判定、アングルシーケンサ内のパラメータを参照して、出力を行うかどうか判定を行います。 ここでは簡単な設定例を元に解説を行います。 モーターの1回転は0°〜360°1サイクルです。この内、0°〜45°の時に出力信号をONにしたい、といった事がアングルシーケンサのプログラムによって可能になります。   モーター軸の回転角度はルーレット式の表示で確認でき、出力信号は左上のLEDで確認できます。 |

カムは複数チャンネルあり、1つのカムでの設定ポイントのON状態の重複はできませんが、異なるカムでの重複は可能です。これらの設定を駆使して様々な出力信号を作る事が可能になり、他の機器に対して複雑な制御を行う事が出来る様になります。 カムは複数設定可能で並列動作が可能です。 アングルシーケンサ動画 (上記設定で行っています。) |

| アングルシーケンサを始めて設置する場合に行う初期設定として、回転方向の設定と原点設定を行う必要があります。 |

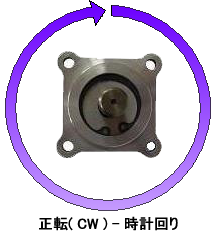

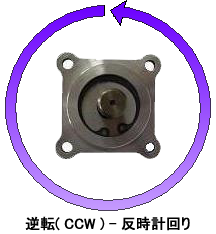

回転する動力源にレゾルバを設置した際、アングルシーケンサ側でレゾルバの軸が回転する方向を認識させる必要があります。正転(CW)または逆転(CCW)を指定します。 モーターもレゾルバも同じ向きで繋いだ場合、共に回転方向は同じになりますが、モーターとレゾルバを向かい合ってつないだ場合、当たり前ですがレゾルバが受け取る回転方向は逆になるという事に注意しなければなりません。 レゾルバの軸を正面にして、向かって回転する方向を確認して下さい。   |

||||||||||||||||||||||||||||||

原点設定とは、レゾルバまたはエンコーダを動力源の軸に取り付ける際、原点(最初の位置)をアングルシーケンサで設定するものです。 レゾルバを取り付ける際、大抵はレゾルバの軸は原点と異なる角度(意図しない角度)になっています。これをレゾルバの軸を動かしながら原点を合わせていたのでは大変わずらわしいですし、時間もかかってしまいます。 アングルシーケンサでは原点設定により、レゾルバの特定の角度を任意の角度に再定義できますので、保守が非常に簡単になります。 アングルシーケンサの原点設定動画 (180°の位置(角度)を0°に再定義しています。) アングルシーケンサの原点設定は機種毎に操作が若干異なるのですが、ここではASW1-16を例にしています。

|

カム出力におけるトランジスタと有接点があり、両者には以下の特徴があります。

|

カム設定では複数のチャンネルを設定して、任意のカム出力を得る事が出来ました。そのままでも運用は可能ですが、実際の現場では同じ製品を作り続けるというケースは少なく、段替えが発生します。その段替え作業においてカム設定を毎回行っていたのでは面倒な上、時間がかかります。また入力ミス等で生産不適合が発生し、せっかく生産した製品がスクラップになってしまうというリスクも背負ってしまいます。 そこで、プログラム1 = 製品A、プログラム2 = 製品B … というようにプログラム番号で管理を行い、アングルシーケンサのプログラム番号を変えるだけで、カム出力の段替えは正確にスピーディに終了する事ができます。 |

カムの設定方法として、アングルシーケンサ操作パネル上の実値入力によるマニュアル設定方法 と ティーチング設定による方法があります。 ティーチング(Teaching)とは「教える」という意味があります。あらかじめカムの設定角度が分かっている場合ならマニュアル設定で実値入力をすれば良いのですが、レゾルバを実際の機械に取り付けて動かしてみないと、カムの設定角度が分からないといった場合があります。ティーチング機能を使えば、現在のレゾルバの角度をカム出力ON/OFF設定する事ができ、補正といった事にも柔軟に対応出来ます。 アングルシーケンサのティーチング設定動画 (例:カム出力90°〜270°に設定しています) |

カムの設定方法として、マニュアル設定とティーチング設定による方法がありました。モニタ機能はその設定内容を確認した時に使います。弊社のアングルシーケンサではレゾルバ角度がルーレット表示で行うため、非常に分かり易く確認する事が出来ます。 アングルシーケンサのティーチング設定動画 (第2回 アングルシーケンサのカム機能 カムの並列動作で使用したカム設定を確認しています) モニタ機能の重要な点として、カム角度確認中の操作ミスにより、設定内容を変えてしまわないといった事があげられます。 |

アングルシーケンサに接続されている回転検出器の異常や、プレス機等の機械の異常を検出する機能です。 アングルシーケンサはモーション検出機能という機能があり、プレス稼動の際に一定時間内に規定の回転数に到達できなかった場合や、運転中に検出回転数以下に下がった場合にエラーを表示し、OUT出力を行う事が出来ます。 つまり、モータ等の駆動系の異常を検知する事が可能になります。

エラー発生時には、アングルシーケンサ画面に「 SAF rPn 」 と表示されます。 機械のブレーキ磨耗によるオーバーランを検出します。 クラッチ入力がOFFしてからレゾルバが停止するまでの滑り角度を計測し設定値をオーバーすると異常とみなします。 つまり、ブレーキ系統の異常を検知する事が可能になります。 エラー発生時には、アングルシーケンサ画面に「 SAF SliP 」 と表示されます。 制御回路異常はクラッチブレーキを制御する制御回路の接点溶着を検出する機能であり、単動時のみ使用します。 単動動作において1回転を行う時、0°〜359°内でクラッチが切れているべき角度を設定しておきます。指定の角度に到達してもクラッチ信号がONの場合、制御回路異常となります。 つまり、クラッチブレーキを制御する制御回路の接点溶着の異常を検知する事が可能になります。 エラー発生時には、アングルシーケンサ画面に「 SAF con 」 と表示されます。 |

![]()